Как работает FDM-технология объёмной печати

Опубликовано 05 июля 2022Технология объёмной печати уверенно входит в жизнь пользователей. Наиболее распространённый способ воспроизведения с помощью FDM используют не только в промышленных, но и в учебных целях, а также домашних принтерах. Идея наращивания деталей с помощью пластиковой нити оказалась одновременно простой, доступной и оригинальной. Далее более подробно описывается метод послойного моделирования наплавлением Fused Deposition Modeling.

Недорогой способ печати можно посмотреть по ссылке https://3dprintspb.com/3d-pechat/3d-pechat-abs-plastikom/. Метод обеспечивает 3 важных преимущества:

- Доступную цену.

- Прочность форм.

- Возможность постобработки.

Аддитивный принцип построения формы добавляет материал слой за слоем в соответствии с алгоритмом. В качестве основы берут термопластичный полимер, с которым работают в расплавленном состоянии. Застывшая масса и формирует деталь.

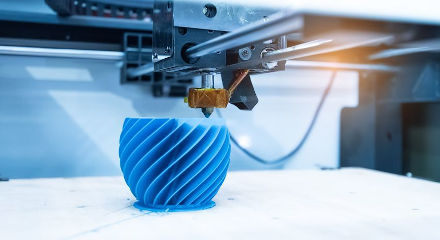

Технически в принтер загружают ABS–пластик в виде нитей, намотанных на катушки. Перед началом работы идёт разогрев сопла до необходимой температуры, после чего начинают протягивание лески сквозь отверстие.

Система экструдера остаётся подвижной в течение всего процесса. Блок перемещается в системе координат по направлениям X,Y,Z. Таким образом, расплав через сопло подаётся в строго определённые программой места, где после охлаждения застывает. В некоторых случаях используют принудительное снижение температуры с помощью вентиляторов.

Для того чтобы заполнить полимером всю печатную зону, экструдеру требуется несколько подходов. В ряде принтеров направление движения блока идёт сверху вниз, в других моделях наоборот. Перемещение не прекращают до завершения воспроизводства детали.

Как справляются с деформациями

У технологии FDM–печати есть эксплуатационные ограничения. В процессе объёмного копирования необходимо учитывать следующие явления:

- Усадку пластика.

- Разную скорость (отсюда и неравномерность) охлаждения зон.

- Остаточную текучесть полимера в не полностью отвердевшем состоянии.

Послойное наращивание формы даёт неоднородное отвердевание материала. В результате возникают внутренние напряжения, «выталкивающие» нижние слои наверх. Это некритичная проблема, и её решают контролируемым нагревом платформы плюс поддержанием заданных условий в рабочей камере.

К деформациям склонны большие плоскости, поэтому для придания нужной конфигурации для таких частей обеспечивают максимально прочную адгезию с платформой. Тонкие элементы, например шпили, могут изменять угол наклона в процессе остывания. Для того чтобы этого не происходило, устанавливают временные опоры, которые удаляют на этапе постобработки детали.

Пластики обладают разной текучестью. У ABS она выше, PLA и PETG характеризуются большей стабильностью. При выборе оценивают свойства вместе с ценой. Последние варианты оказываются дороже.

Почему важно правильно выбирать ориентацию

Верхний слой горячего пластика не только остывает быстрее, но и подплавляет более холодный полимер. За счёт этого эффекта слои связываются, однако прочность новообразованной части детали всегда ниже базового параметра материала. Из–за свойств полимера (анизотропия) прочность в направлении Z (наращивание формы) меньше показателей по X и Y.

Это физический процесс, и от него не удаётся избавиться технологическими методами. Для компенсации явления необходимо перед 3D–печатью способом FDM правильно выбирать ориентацию детали.

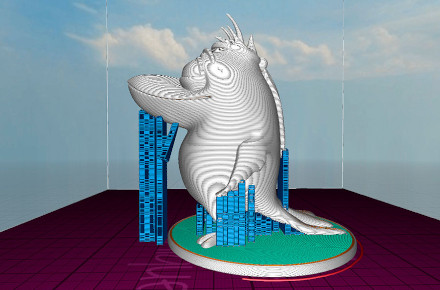

Как строят поддержки

Метод наращивания сложных форм редко обходится без вспомогательных конструкций. Опорные элементы используют для формирования выступов. Обычно их печатают из того же материала, что и воспроизводимая форма. На стадии обработки временные части либо растворяют, либо удаляют механически. Метод объёмного копирования на растворимых поддержках обходится несколько дороже, поскольку в данном случае задействуют технику с двумя рабочими головками.

Вариативная технология FDM позволяет уверенно справляться со сложностями, обеспечивая качественную печать форм наиболее быстрым и экономичным способом с широкими возможностями для прототипирования.